Witam w drugim odcinku z serii artykułów poświęconych oprogramowaniu DIYLC v.3

Dziś będziemy uczyć się bardziej konstruktywnie!

Do moich celów DIYLC używam głównie do tworzenia layoutów P-2-P (turretboard, eyeletboard, itp.) oraz klonowania starych efektów robionych na płytkach jednowarstwowych

O ile pierwsza kategoria to gotowa biblioteka + wyobraźnia z dużą ilością planowania przestrzennego, to klonowanie klasycznych płytek przy użyciu DIYLC jest dziecinnie proste.

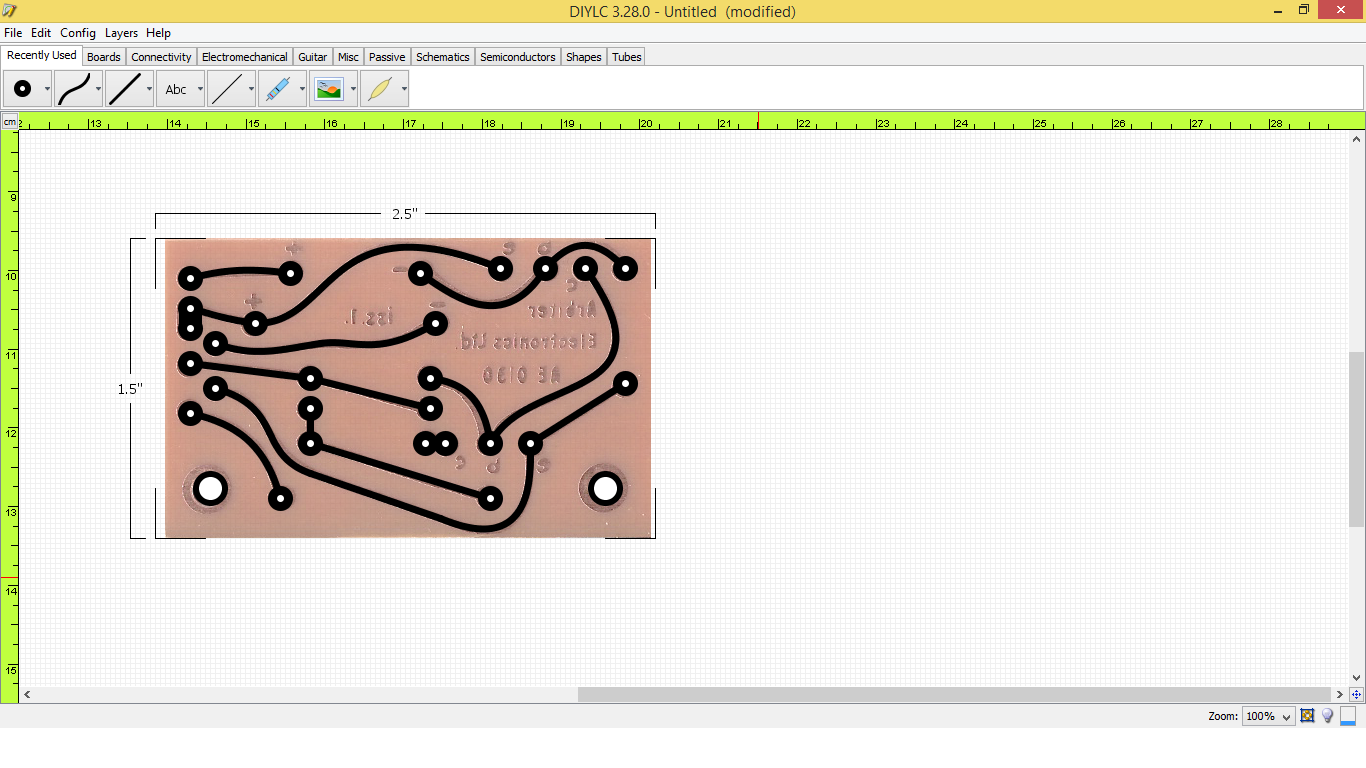

Na potrzeby tego artykułu użyję skanu płytki Dallas Arbiter Fuzz Face. Dwa główne powody to ilość padów i ogólny rozmiar płytki. Nie chodzi tu o jakiekolwiek limity oprogramowania, przy pomocy DIYLC robiłem layouty z 500+ ilością padów bez odczuwalnej latencji w odpowiedzi programu. Powodem jest zwyczajnie moje lenistwo – w końcu to tylko tutorial, ma być zwięzły, prosty i zrozumiały.

Skan płytki jest oczywiście rozwiązaniem idealnym, mamy płytkę w idealnych proporcjach, zazwyczaj w bardzo wysokiej rozdzielczości, ale naprawdę nic nie stoi na przeszkodzie byśmy pracowali z plikami wygooglowanymi z internetu. Im bardziej prostopadła fotka tym lepiej, Można próbować korygować w fotoshopie, ale dobrze zrobiona fotka to podstawa.

Jeszcze słówko o jakości/rozmiarze pliku z którego będziemy opracowywać nasz projekt. Jeśli rozmiar przekracza 1024x768 pixeli, to proponuję go zmniejszyć (np., programem IrfanView) przy dużych plikach program się zatyka. Jeśli mam być szczery to do komfortowej pracy z większością stompboxów spokojnie wystarczy nawet połowa tego.

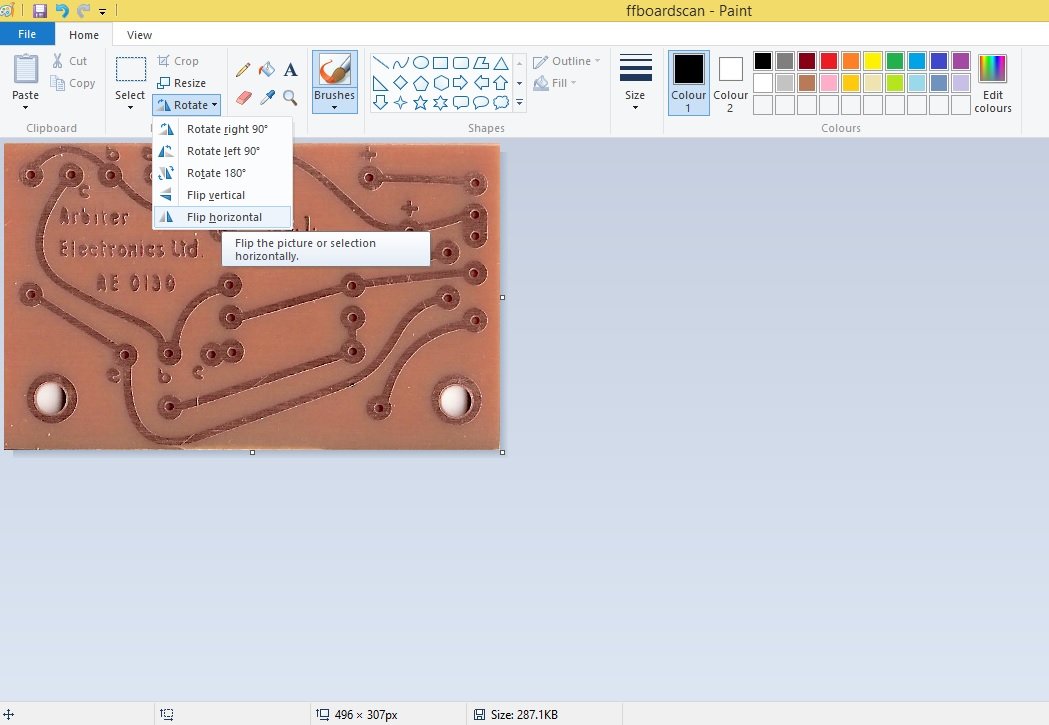

Zanim odpalimy DIYLC otwieramy nasz plik w Paincie, lub jakimkolwiek innym programie, który pomoże nam zrobić „lustrzane odbicie” naszej fotografii. Dzięki temu rysując ścieżki i wstawiając komponenty będziemy mieli właściwy podgląd względem rzeczywistej strony płytki z komponentami. Także już przygotowany projekt będzie miał właściwą stronę do druku na termotransfer

W Paincie robimy to następująco: Klikamy Rotate → Flip horizontal (Rys.1). Oraz zapisujemy w formacie PNG – który jest stosunkowo bezstratny.

Następnie odpalamy program. Zakładam, że zapoznaliście się z pierwszym odcinkiem i ustawienia (zwłaszcza siatki) są takie jakie sugerowałem, jeśli nie, to proszę zmienić siatkę na 0.025” (prawy przycisk myszy → edit project → zmieniamy wartość w „Grid Spacing”.

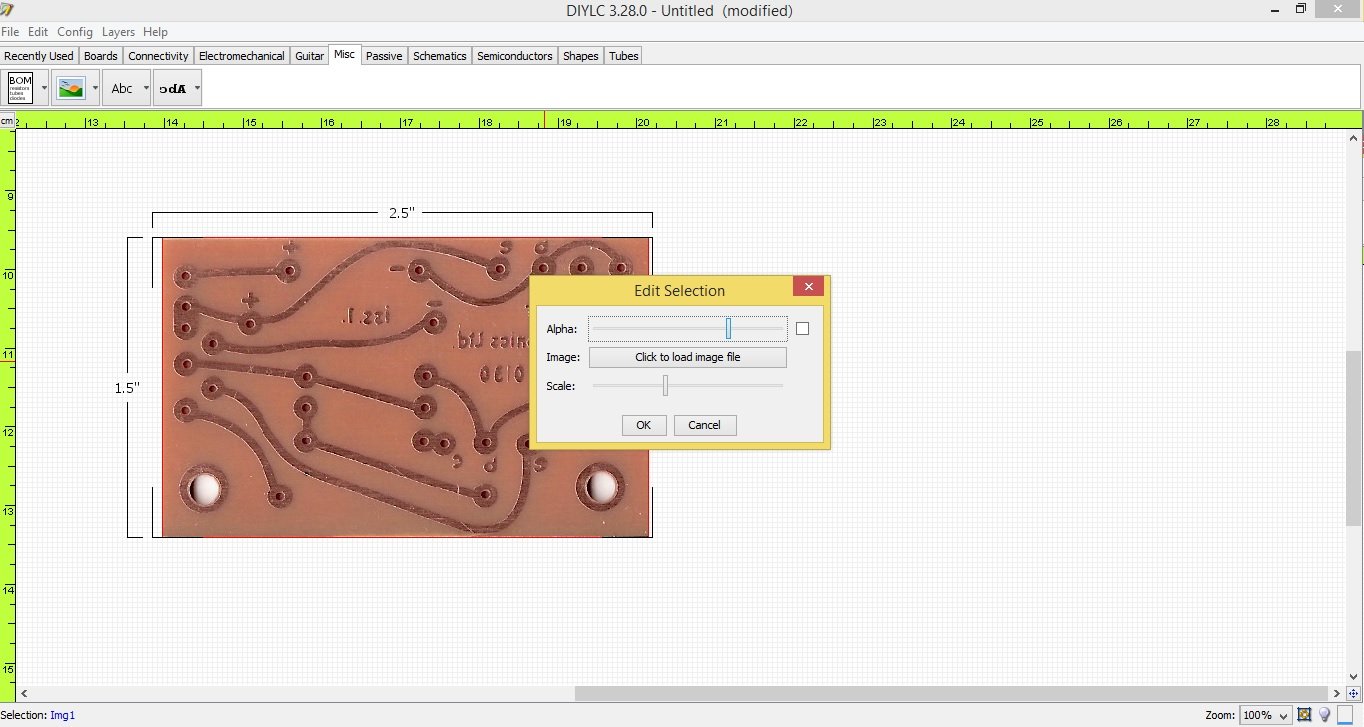

W pasku z grupami komponentów klikamy na „Misc” i wybieramy ikonkę z obrazkiem i umieszczamy na polu roboczym (Rys.2). Dwukrotnie klikamy na ikonkę z pola roboczego i pokazuje się nam menu którego funkcje opiszę za chwilę. Na razie klikamy na „Click to load image file”, wybieramy plik z dysku naszego komputera z lustrzanym odbiciem fotografii lub skanu naszej płytki, klikamy „open” i „ok”. Zamyka się nam menu i ładuje fotka.

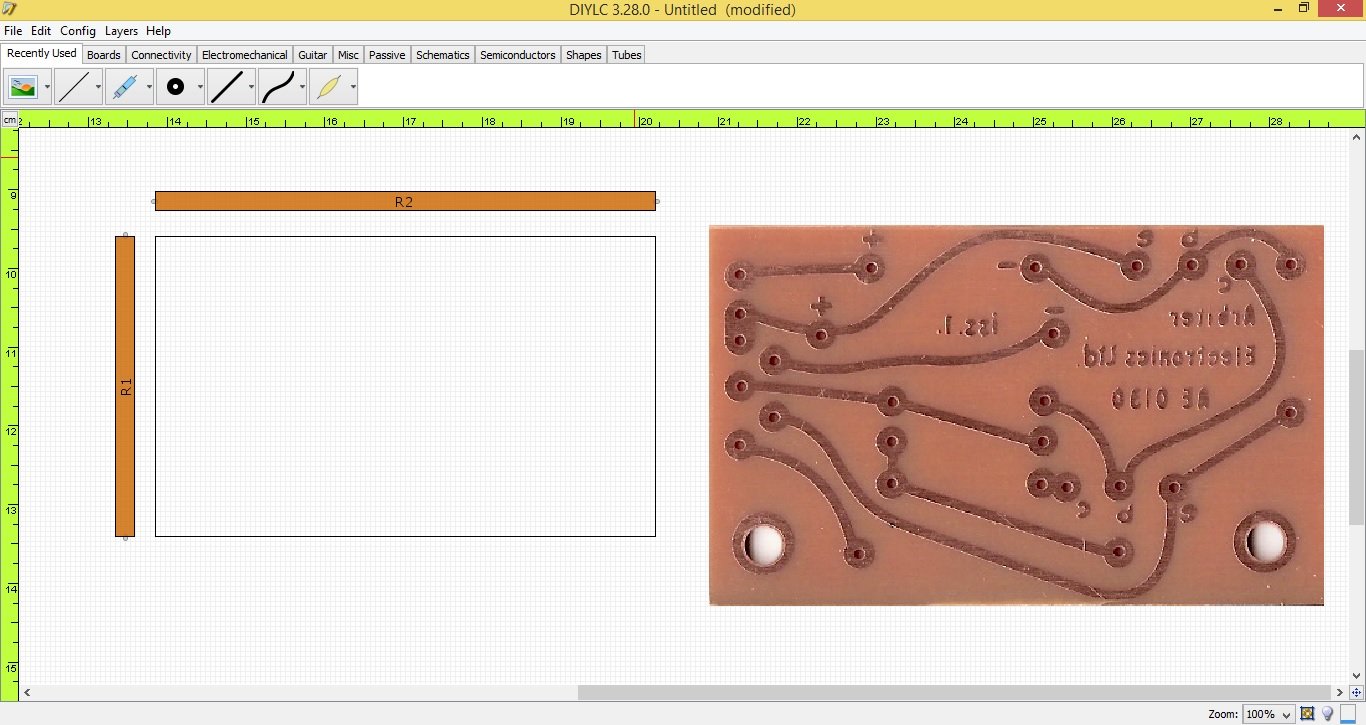

W tej chwili powinniśmy ustalić rozmiar płytki nad którą będziemy pracować. Niestety DIYLC nie daje nam możliwości wstawienia miarki, tak jak w profesjonalnych programach takich jak Eagle, Diptrace czy Kicad, musimy to zrobić manualnie. Można policzyć odległość na siatce – poprzez czasowe zmienienie jej grubości (ustalenie odległości większej niż cal na siatce 0.025” to katorga) lub tak jak ja to robię.

Cały czas na siatce 0.025” - wybieramy symbol rezystora, klikamy w jego właściwości i w polu “Length” zmieniamy wartość na tą która nas interesuje. Zatwierdzamy zmianę i symbol naszego rezystora zmienia się na stojący. Rozciągamy go stopniowo, aż zmieni się ponownie na leżący, co będzie oznaczało, że jego długość to dokładnie taka jaką ustaliliśmy w polu „length”. Tak, wiem – sposób jak najbardziej partyzancki, ale działa i jest stosunkowo szybki. Autor oprogramowania cały czas je rozwija i niewykluczone, że opcja linijki/miarki prędzej czy później się pojawi. Metodę z rezystorem robimy wertykalnie i horyzontalnie i obrysowujemy to linią, którą znajdziemy w zakładce „shapes”, po czym rezystory usuwamy. Rys.3 pokazuje nam, w którym punkcie się w tej chwili znajdujemy.

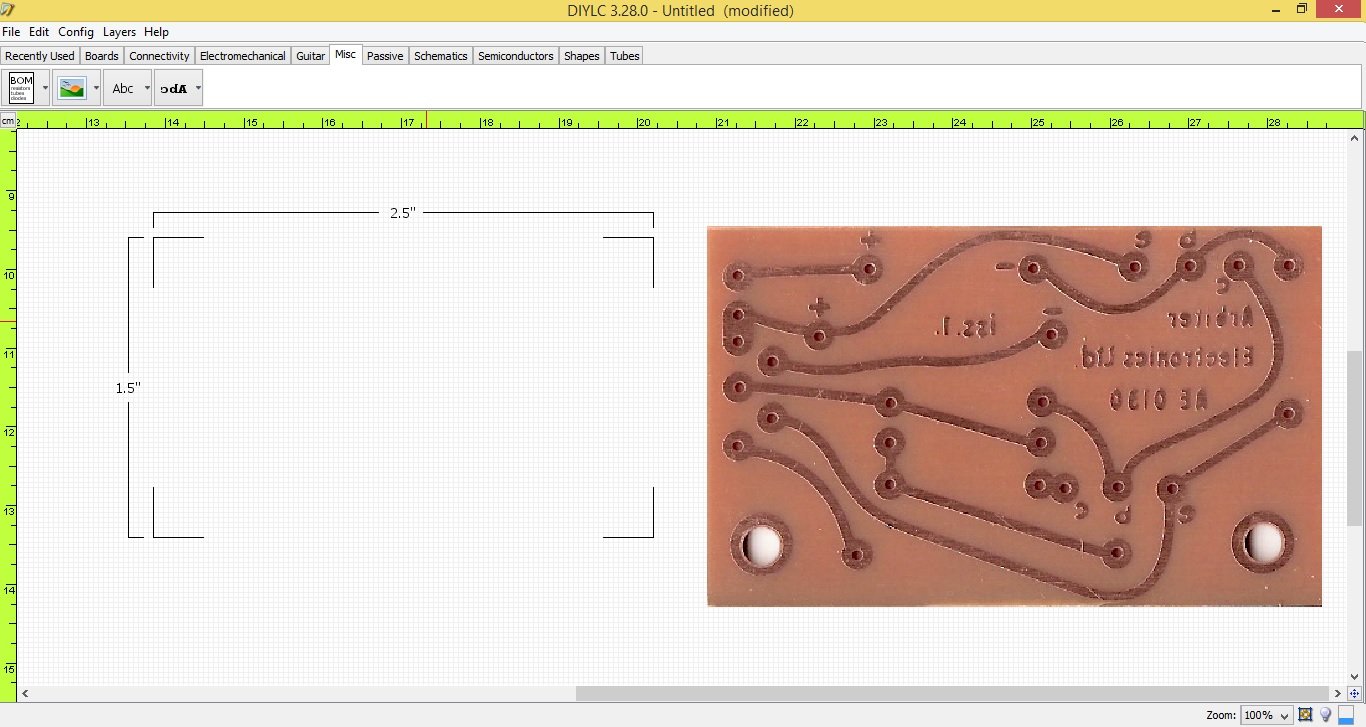

Korzystając z linii w zakładce „shapes” oraz tekstu z zakładki „misc” możemy wstawić wymiary tak by były stopniem odniesienia w produkcji naszej płytki, zobacz Rys.4

Problem jest wtedy, gdy obrabiamy płytkę, której wymiarów nie znamy. Jeśli projekt zawiera wzmacniacze operacyjne, możemy wybrać z menu symbol op-ampa i doskalować fotografię tak by pasował do płytki z fotografii.

Tak więc mamy nasz obrys do którego wskalujemy naszą fotografię. Robimy to klikając na niż dwukrotnie i paskiem scale zmieniamy jej rozmiar, aż będzie pasował do naszej ramki. Drugi suwak na górze „Alpha” to znany nam z menu specyfikacji rezystorów (patrz poprzedni odcinek) stopień przeźroczystości. Ja lubię lekko ją przerzedzić. Po dopasowaniu rozmiaru fotki do ramki – zatwierdzamy. Rys.5

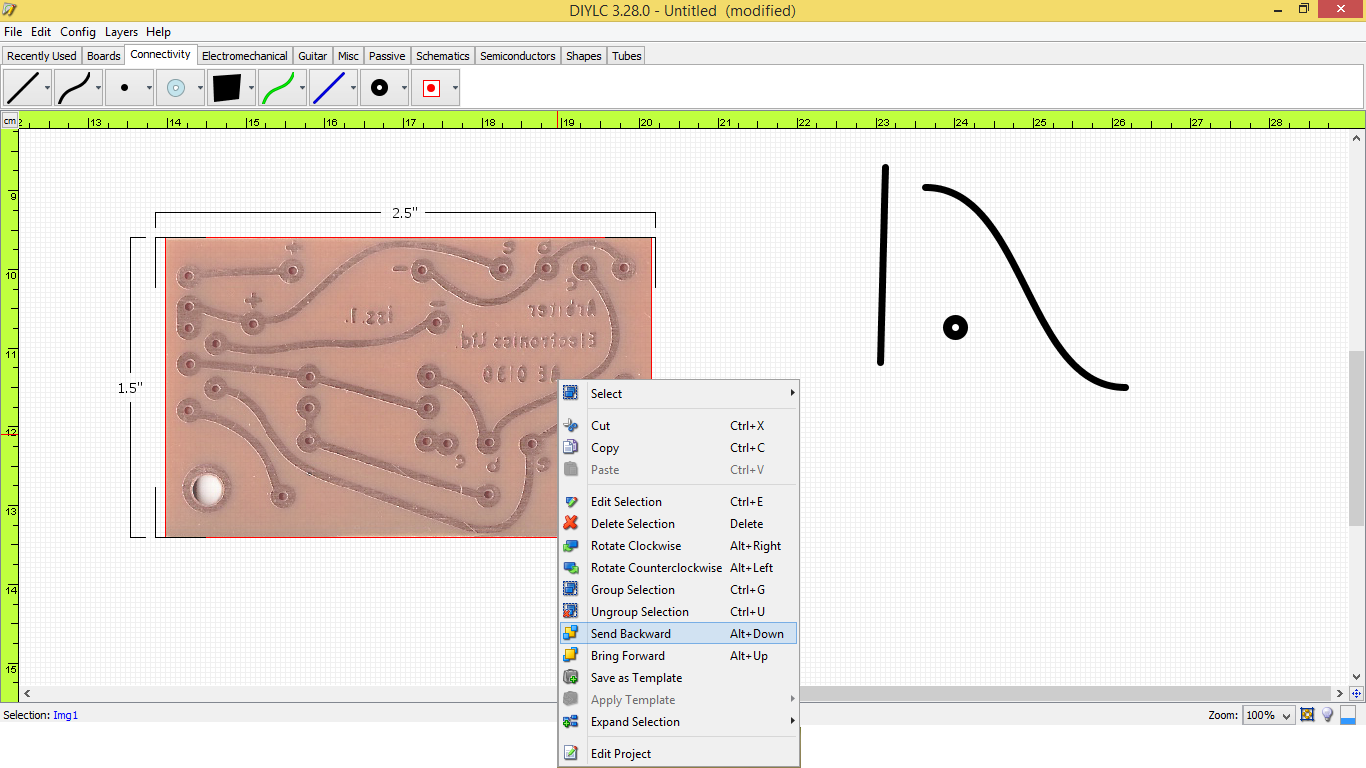

Następnie z menu na pasku w zakładce „Connectivity” wybieramy linię prostą, krzywą i symbol pada. Klikamy prawem przyciskiem na fotkę i zaznaczamy „send backward” Rys.6.

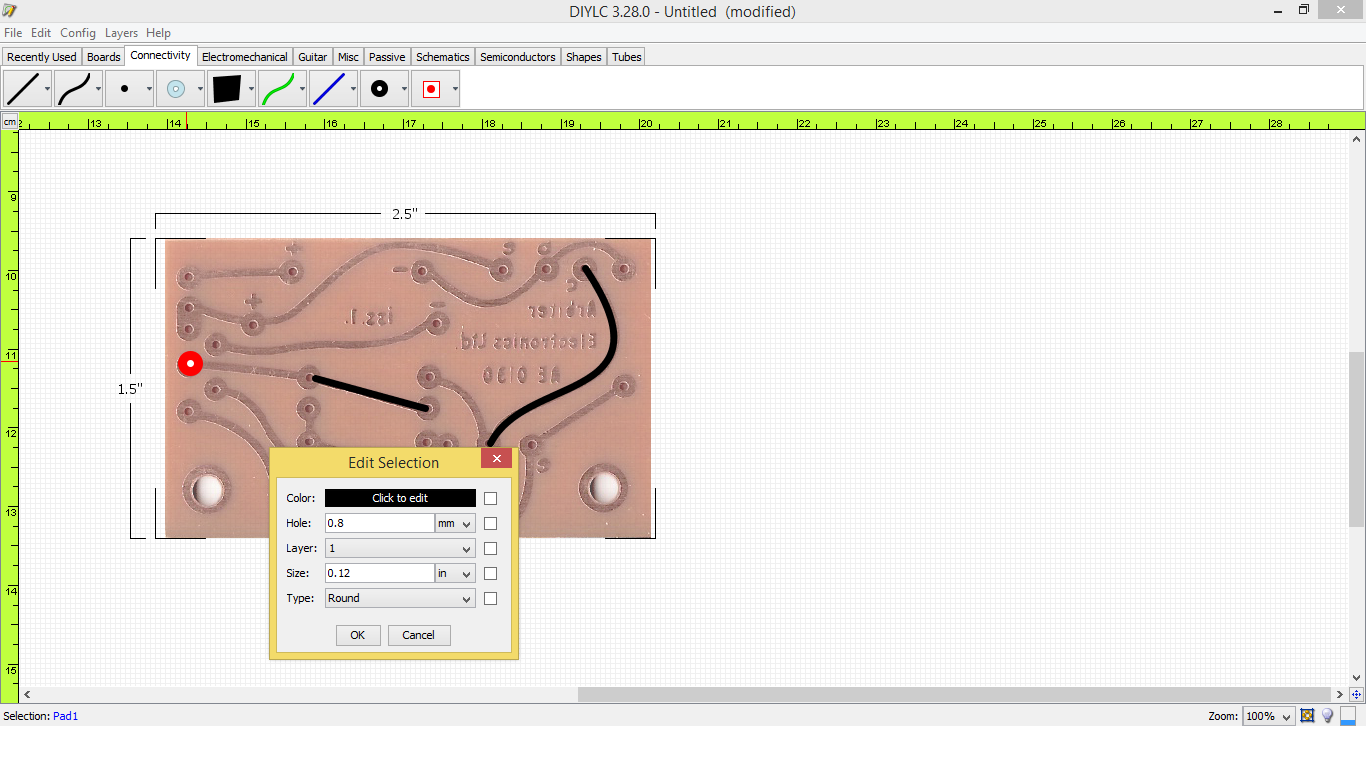

Jeśli tego nie zrobimy to nasze ścieżki i pady będą pod fotografią i nie będzie możliwości ich edycji bez ruszania fotografii. W tej chwili proponuję porównać rozmiary padów i naszych linii z wzorem fotografii i ewentualnie skorygować co trzeba poprzez dwukrotne kliknięcie na pad, lub linię. Jeśli cokolwiek zmieniamy, nie zapominamy o zaznaczeniu ptaszka przy zmianie, dzięki temu program będzie pamiętał nasze ustawienia. Rys.7

Teraz usuwamy nasz pad i linie z projektu i z menu „Config” wybieramy „Continuous Creation” i ponownie symbol pada z zakładki Connectivity. Daje to nam automatyczny wybór pada zaraz po tym jak umieściliśmy poprzedni w projekcie. Ja osobiście wolę korzystać ze skrótów klawiaturowych (ctrl+c/ctrl+v) ponieważ jedyny sposób by zatrzymać pojawianie się nowych padów (ścieżek, czy innych komponentów też, w zależności co wybierzemy zaraz po wybraniu tej funkcji z menu z komponentami) jest odznaczenie tej funkcji ponownie w zakładce Config. Można też wybierać symbol pada z menu za każdym razem manualnie, jest to sposób wolniejszy, ale jak najbardziej dozwolony ;)

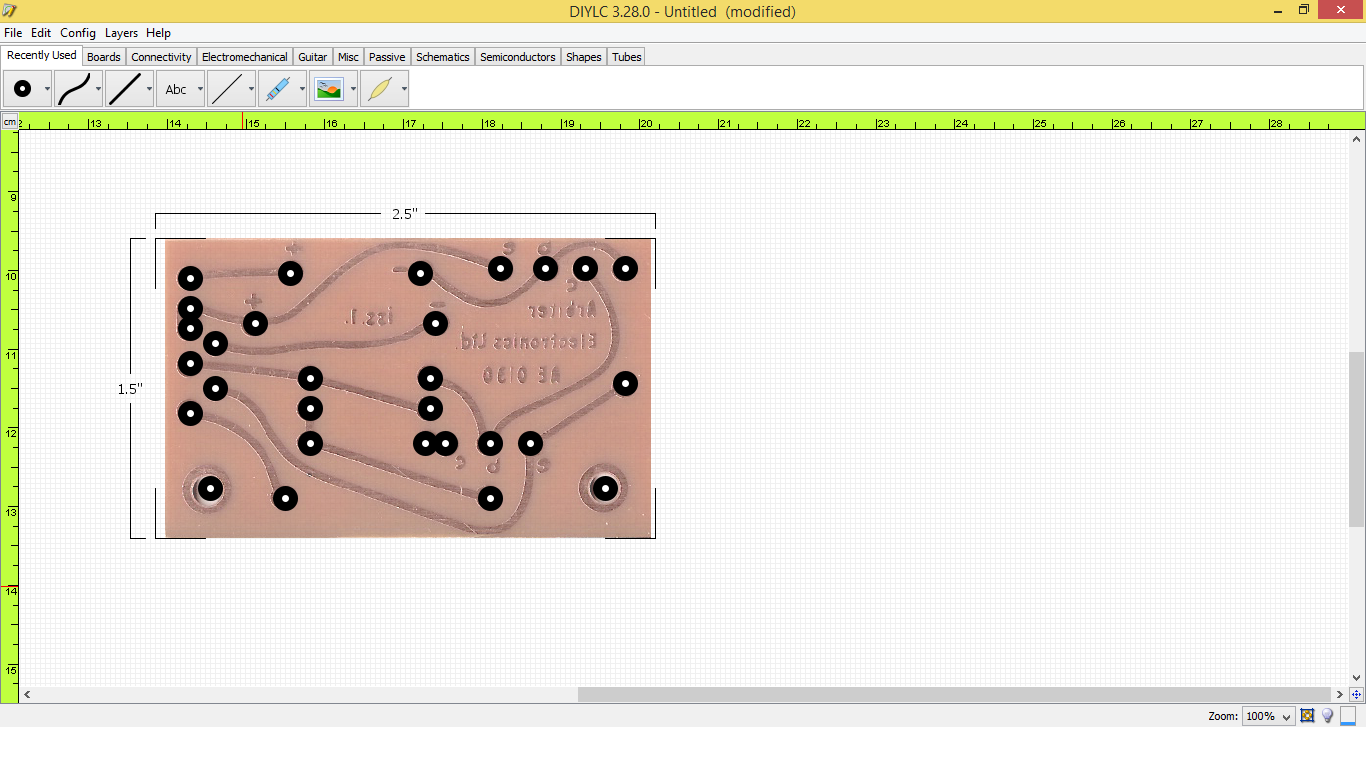

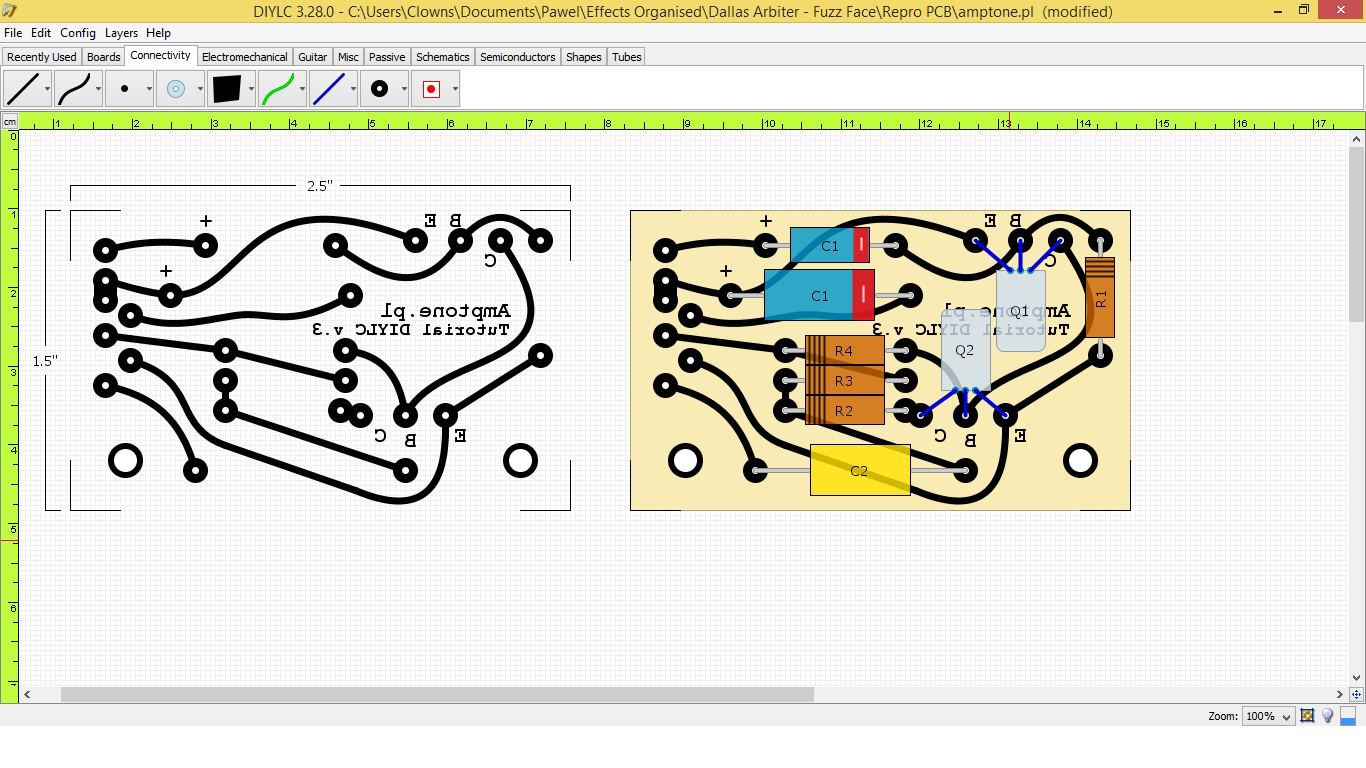

Jakąkolwiek metodę wybierzecie to wstawiamy pady w nasz projekt wszędzie tam gdzie pady są widoczne tak jak w Rys.9. Następnie łączymy je ścieżkami z zakładki connectivity. Radzę to zrobić manualnie, za każdym razem wybierając ścieżkę z menu, ponieważ za każdym razem należy zrobić jej korekcję, tak by miała połączenie z padem i tak by w miarę miała pokrycie z wzornikiem z fotografii. Rys.10 pokazuje w którym miejscu się w tej chwili znajdujemy.

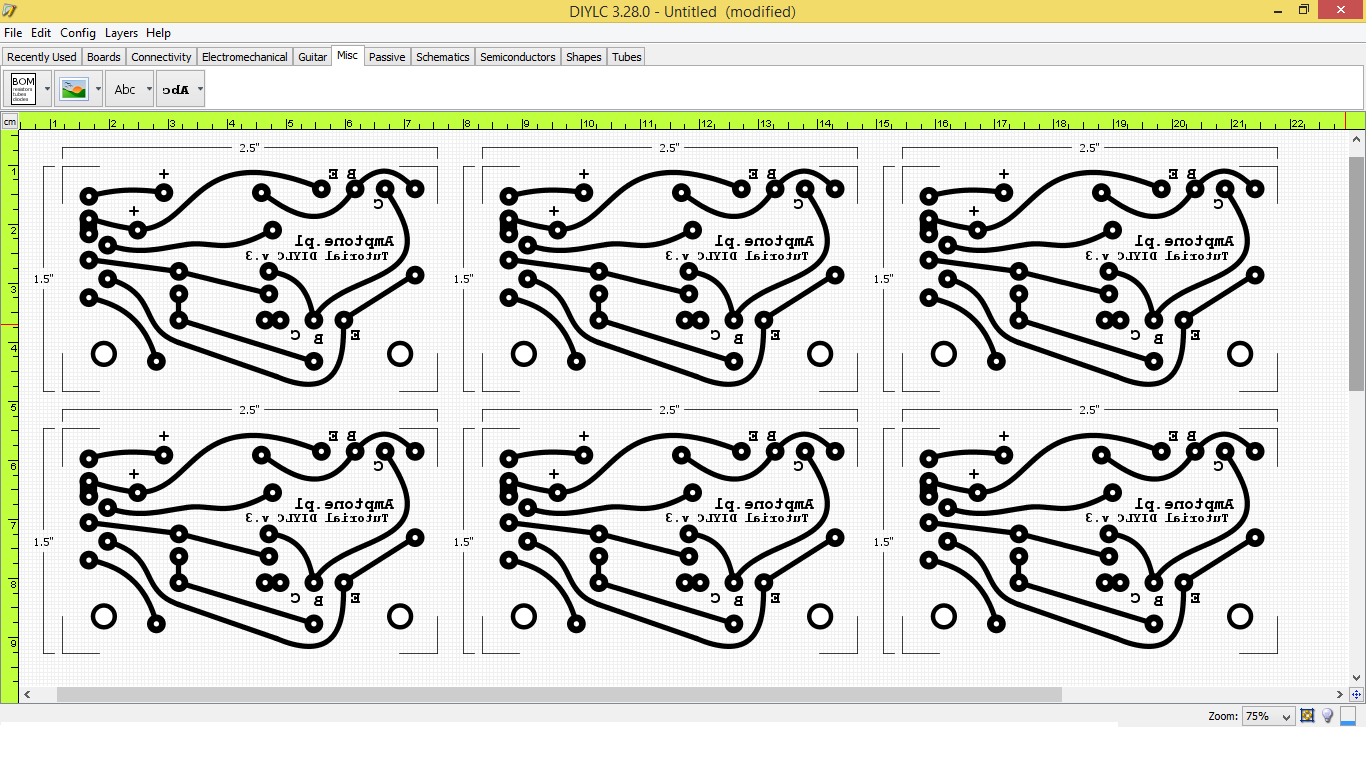

To w zasadzie prawie koniec, główna praca wykonana. Proponuję teraz z menu „misc” wybrać symbol odwróconego tekstu i oznaczyć + i – kondensatorów elektrolitycznych, oraz opisy wyprowadzeń tranzystorów, wasz tekst osobisty, czy cokolwiek tam chcecie oraz usunąć fotkę. To w zasadzie tyle. Rys.11 obrazuje efekt naszej pracy zwielokrotniony kombinacją klawiszy kopiuj/wklej. Proponuję teraz zapisać nasz projekt w specjalnym folderze oraz dokonać eksportu do PDF (lub PNG jeśli wolicie). Klikamy File → export to PDF. Jest jeszcze opcja File → trace mask → export to PDF ale jej odradzam, ponieważ nie zapisuje ona tekstu który wstawiliśmy w projekt.

Niestety tak przygotowaną dokumentację (w PDF, czy PNG) większość fab-shopów (firm produkujących płytki drukowane) nam nie przyjmie do produkcji – standardowym formatem akceptowalnym przez większość są pliki Garbera, których DIYLC nie potrafi generować. Opcjonalnie od bidy pliki Eagle, aczkolwiek są także odstępstwa od normy – Fabrykapcb.pl jest jedną z firm akceptujących pliki w formacie PDF. Oczywiście nic nie stoi na przeszkodzie byśmy wykonali płytkę jednowarstwową we własnym zakresie metodą domową. Postaram się taki tutorial w przyszłości przygotować.

Możemy także zrobić kopie projektu, wstawić tło z zakładki „boards”, komponenty z „passive”, czy „semiconductors” i przygotować kompletny layout którego przykład pokazałem w Rys.12.

Przykład opisany powyżej to prosta, łatwa w obrysowaniu płytka PCB, przy odrobinie wprawy i obycia z DIYLC można robić naprawdę spore projekty. Z większych projektów które wykonałem za pomocą DIYLC v.3 można wymienić repliki Uni-Vibe, Boss CE-1, czy Marshall Silver Jub i JCM800. Oczywiście zgodzę się z każdym, kto powie, że do projektów PCB są dostępne o wiele bardziej zaawansowane programy, sam używam na co dzień Diptrace'a do moich projektów komercyjnych, czy bardziej zaawansowanych, wielowarstwowych płytek, jednak DIYLC do projektów tego typu, jak również projektów typu stripboard, czy point to point jest genialny. Bardziej o nim myślę jak o oprogramowaniu graficznym z predefiniowanymi wzorami komponentów niż o profesjonalnym oprogramowaniu typu CAD – którym oczywiście nie jest, ale do projektów o których wspomniałem wyżej nadaje się idealnie. Polecam

Zapraszam do zadawania pytań na naszym profilu na Facebooku, lub na maila pawel@amptone.pl